埋弧焊新技术——集成冷丝

发布时间:2018-01-21 浏览量:2818

埋弧焊(SAW)的最新技术——集成冷丝技术是在同一导电杆上的两根热丝之间放置第三根绝缘的冷丝,并与其平行(见图 1)。与热丝不同,冷丝的送丝速度由控制单元内的集成软件单独进行控制。冷丝因两根热丝电弧产生的富余能量而熔化。这项由伊萨开发的技术被称为 ICETM,与单电源双丝焊相比其熔敷率可增加 50%,而与单丝焊接相比增加可达 100%。

1. 改善工艺稳定性

将冷丝集成到同一导电夹内并与热丝平行,可增加工艺的稳定性和可靠性。由于冷丝熔点始终受旁边热丝电弧的影响而变化,添加冷丝的技术能够使电弧和熔池平稳,从而使整个工艺更加可靠,并不易受到电弧和干伸长的影响。稳定性的改善,使工艺调整更加容易,并能适应不同类型的焊缝。这种稳定的焊接工艺比传统埋弧焊(SAW)拥有更先进特性及更快的焊接速度,从而获得显著的工艺优势。集成冷丝技术的工艺优势:提升熔敷率,提高焊接速度,高生产率打底焊道,减少焊剂消耗,更易获得平滑的盖面,热输入降低减少变形,节省能耗。

2.保持稳定的焊缝形状及机械性能

与使用相同焊接工作参数的双丝焊相比,在冷丝送丝速度为热丝送丝速度 10%~100%的情况下,使用不同用量的冷丝不会导致焊缝熔深形状发生改变。由于添加冷丝时的工作参数(电流和电压)不变,焊接特性也不会改变。也就是说,与传统双丝埋

弧焊相比,熔深和焊缝宽度不会发生变化。焊缝高度或余高的增加确保焊缝金属在焊缝内的均匀分布。由于晶粒度的减小提高了张角区域的机械性能,而张角的增加则减少了该区域的二次加热(见图 2),集成冷丝工艺可调整焊缝形状,因此机械性能可以

得到提高。

3.无需增加热量即可提升熔敷率

与其他焊接工艺相同,热输入的因素制约了埋弧焊生产率的提高。母材所能承受的热输入始终限定了生产率的上限。采用集成冷丝技术的情况下,若要增加熔敷率或者获得埋弧焊工艺的其他优势,则不需要改变总的热输入值。这项技术利用埋弧焊工艺中的富余能量熔化更多的焊丝,从而提高熔敷率。当添加不同用量的冷丝时,热输入不会发生变化。

大量研究和试验表明,在工艺中添加冷丝不会改变热输入值。此前认为冷丝会造成焊缝“冷却”或产生“散热片”效应的观点不再适用。使用集成冷丝工艺取代单丝焊丝后,熔敷率提升可达 100%,在热输入和焊接速度相同的条件下,与双丝焊相比,熔敷率提升可达 50%。这项工艺在单电源上所能达到的最大熔敷率为 34 kg/h,在集成冷丝工艺与两台 AC/DC 逆变电源并联的情况下,可实现 40 kg/h 的熔敷率。图 3 为不同配置的最大熔敷率(白色)与日常生产中常用熔敷率(灰色)理论值的对比。日常生产中常用熔敷率可被看作是这项工艺较易实现的工艺数值区间。图 3 数据基于类似热输

入数值得出。单电源集成冷丝工艺比双弧单丝工艺熔敷得更多。实际上,用集成冷丝取代双弧单丝配置中的跟随枪头可以实现熔敷率的倍增。

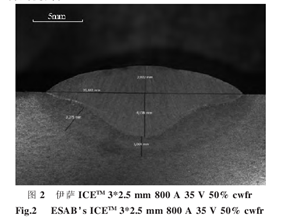

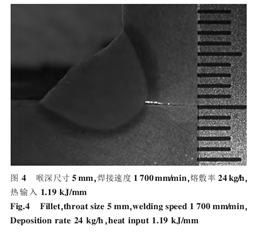

4.更快的焊接速度

与传统埋弧焊工艺相比,集成冷丝技术的稳定效果能够在保持或减少热输入的同时提升焊接速度。在传统应用及接头类型情况下,保持热输入和工艺稳定性的同时,焊接速度可提高至 1 000 mm/min。集成冷丝工艺能够将焊接速度提高至 1 700 mm/min。集成冷丝角焊缝和对接焊缝如图 4、图 5 所示。

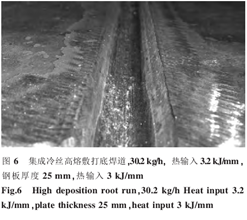

5.打底焊道的高熔敷率

集成冷丝稳定的效果还能实现打底焊道的高生产率焊接。这项工艺在无需清除点焊或打底焊道的情况下可将熔敷率提升至 25 kg/h,如图 6 所示。在双电源焊接时,用户可利用单根的前丝将熔透情况变成坡口根部的几何形状,后面的集成冷丝工艺将改变焊缝成形,并改变前沿凝固的方向,实现以全新动态方式控制熔深形状。在双电源双丝方案中,这项工艺既可用于单焊道,也可用于厚板的第一层焊道。无论是使用高碱性还是低碱性焊剂,焊缝上表面均可形成具有优良脱渣性的凹形光滑表面。采用集成冷丝技术的根部焊道的双电源双丝焊接焊缝如图 7 所示。

6.减少焊剂用量

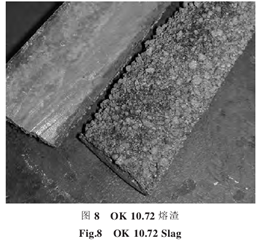

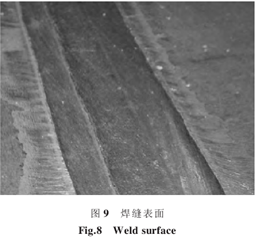

由于集成冷丝技术提升了焊接生产率,较少焊道就可完成焊接作业,因此焊剂消耗量显著降低。改善的工艺稳定性也同样降低了焊剂消耗,每公斤熔敷焊丝所需的焊剂更少。采用这项技术的双电源双丝方案与单电源双丝方案相比,在热输入保持相同水平的情况下,焊剂消耗大约减少 20%。采用集成冷丝技术的双电源方案与单丝焊接相比,可节省焊剂消耗达 45%。在焊接速度提高时,也可减少焊剂消耗量,其减少量根据具体应用不同有所差别。另外,采用集成冷丝工艺的优异脱渣性与焊剂碱度无关,并且获得的焊缝上表面比传统埋弧焊平滑得多,如图 8、图 9 所示。

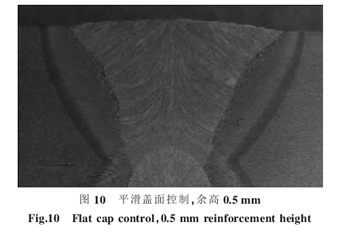

7.平滑盖面控制

焊缝的平滑盖面并不新奇。然而,采用集成冷丝工艺获得平滑盖面比采用传统焊接工艺容易得多。冷丝并非动态参数,因此在焊接过程中无需改变工艺能量即可进行调整,以满足焊接工艺规程的有效范围要求。传统情况下,如果焊工在母材正下方进行填充,

那么需要增加一层额外焊道。这一额外焊道由于存在填充过度的风险,且无法满足盖面要求,因此可能需要进行打磨。此时,焊工可能会因此放慢焊接速度,这将导致热输入变高并且影响机械性能。采用集成冷丝技术时,在焊接的同时对冷丝用量简单微调即可获得平滑盖面,如图 10 所示。

8.降低热输入,减少变形

集成冷丝工艺获得的熔敷率增加再结合其稳定的效果,可在单位焊缝长度热输入低于双丝或单丝焊接的情况下实现更快的焊接速度。当集成冷丝工艺设定为相同的生产率水平时,热输入将减少。冷丝的应用提高了生产力,即使用较低的焊接参数达到同样的生产力水平。热输入的降低减少了变形,在焊接薄板以及对高热输入敏感型母材时,这项优势尤其突出。热输入较低的焊接具有更多优势。在焊接需要在焊道之间等待工件冷却至适当层间温度的工件时,由于热输入的降低,冷却时间大大缩短,甚至完全消除。

9.节省能耗

集成冷丝技术利用埋弧焊工艺中的可用热量熔化更多焊丝。即对于相同作业而言,与采用传统方法相比降低了能源消耗和能源成本。相比双丝焊,集成冷丝工艺的能源消耗和成本降低达33%。与单丝焊接相比,在双电源方案(单DC+集成冷丝AC)中采用集成冷丝技术能耗降低达50%。

10.标准焊丝与焊剂

集成冷丝技术所使用的焊丝和焊剂均为各行业及应用所使用的常规产品。集成冷丝技术对于焊丝和焊剂组合没有特殊或特定的要求。

11.显著的综合效益

将采用集成冷丝的双电源方案(4 mm 单丝+集成冷丝)与双 4 mm 焊丝的方案相比,熔敷率增加150%,平均熔敷率 30 kg/h,焊接速度1 000 mm/min,焊剂消耗降低可达 20%,能耗减少50%,盖面高度每降低 1 mm 所耗焊丝减少7%,如图 11 所示。

集成冷丝工艺的稳定效果提升了对机械性能要求较高的窄接头焊接的生产率。采用集成冷丝技术的情况下,能够实现以高生产率焊接坡口角度小到 8°的窄接头焊缝,并且熔敷率可达 30 kg/h,同时保持热输入低于3 kJ/mm,且满足-60 ℃低温要求。如今许多窄接头均使用单丝或双丝焊接方式。与4 mm单丝相比,采用集成冷丝的串联方案(4 mm单丝+ICETM),在焊接 S355G8+M 板材、22°坡口角度、热输入限值 3.5 kJ/mm 的情况下,集成冷丝工艺在填敷率 28 kg/h,焊接速度 850 mm/min,焊剂消耗量减少 45%,能耗减少 10%。

集成冷丝技术是最具生产力的埋弧焊工艺解决方案,单一而非多方的合作伙伴令技术的引入更为方便,并且具备其他埋弧焊工艺无法企及的优势。